产品介绍

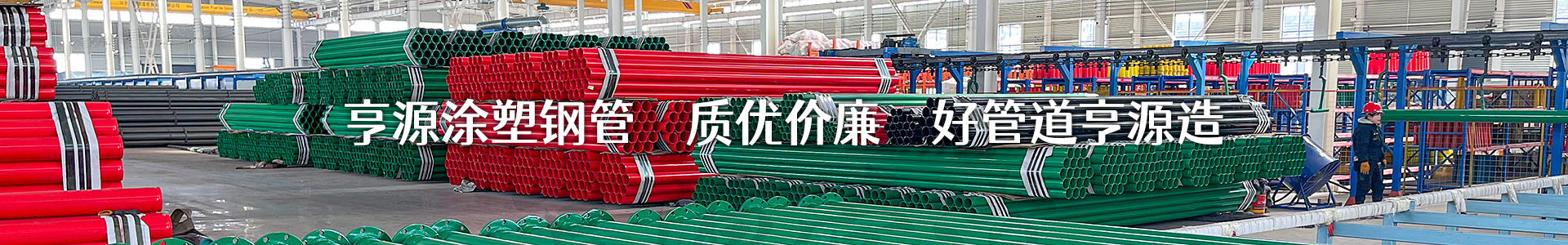

亨源管道,打造钢管行业品牌领导者

亨源管道,打造钢管行业品牌领导者

全国服务热线

全国服务热线

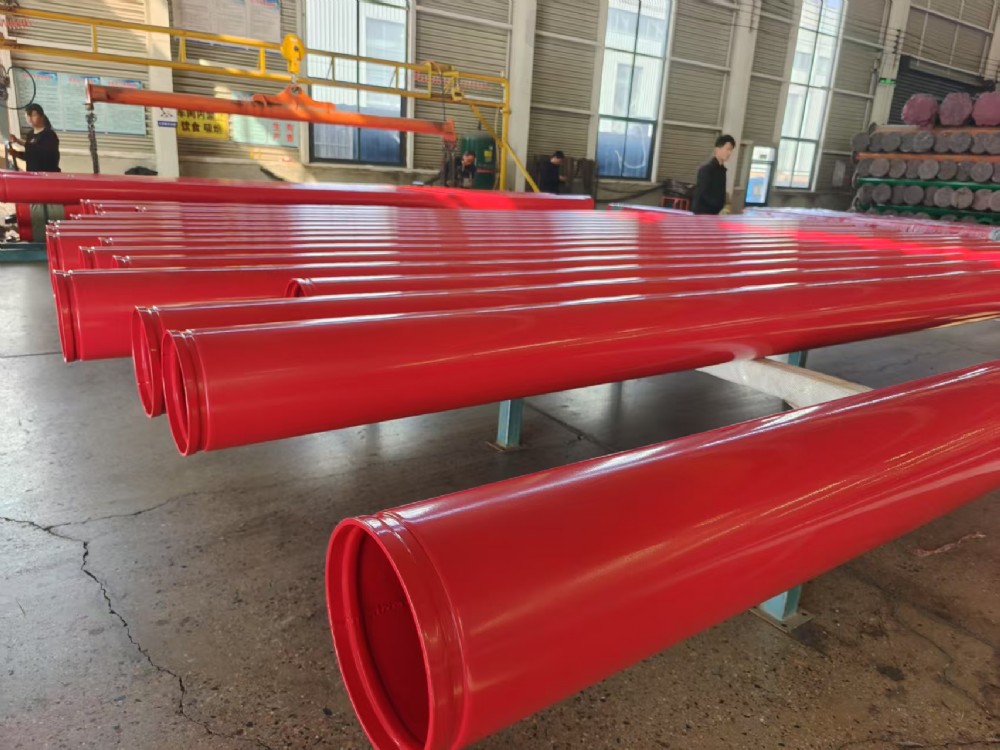

红色双抗涂塑复合钢管

消防管道工程

沟槽连接

河北亨源管道(李芹13315771898)专业生产加工:大口径小口径涂塑复合钢管,3PE防腐螺旋钢管,TPEP防腐无缝钢管,内环氧外聚乙烯涂塑直缝钢管,薄壁热浸塑穿线管,内IPN8710外环氧煤沥青走水防腐钢管,大口径国标螺旋钢管,承插式布标螺旋钢管,GB/T8163无缝钢管,GB/T3091直缝焊管,钢套钢蒸汽保温钢管,聚氨酯保温钢管等。具备涉水卫生许可证、矿用煤安证、产品质量体系证书、产品检测报告。位于河北管道基地盐山,欢迎来厂参观洽谈合作。

确保红色双抗涂塑复合钢管涂塑层厚度均匀需要在多个环节严格把控,以下是具体措施:

涂塑前处理

钢管表面清洁:使用抛丸、喷砂等方法彻底去除钢管表面的油污、铁锈、灰尘等杂质,使钢管表面达到规定的粗糙度和清洁度等级,为涂塑层提供良好的附着基础,保证涂塑层与钢管表面紧密结合,避免因表面杂质导致涂塑层厚度不均。

钢管校直:对钢管进行校直处理,确保钢管的直线度符合要求。如果钢管存在弯曲或变形,在涂塑过程中,涂料在钢管表面的附着量会因重力和离心力等因素而不均匀,导致涂塑层厚度不一致。

涂塑材料选择

质量合格:选择质量稳定、性能优良的涂塑材料,如符合国家标准的环氧树脂、聚乙烯等。优质的涂塑材料具有良好的流平性、成膜性和稳定性,能够在钢管表面均匀铺展,形成厚度均匀的涂塑层。

批次一致:尽量使用同一批次的涂塑材料,不同批次的材料可能在成分、性能上存在细微差异,这可能会影响涂塑层的厚度均匀性。

涂塑工艺控制

喷涂参数调整:对于喷涂工艺,要精确控制喷枪的压力、喷涂距离、移动速度等参数。喷枪压力稳定才能保证涂料喷出量均匀;喷涂距离一般保持在150-300毫米左右,过近可能导致涂料堆积,过远则会使涂料分散不均匀;喷枪移动速度应保持在3-5米/分钟,速度过快或过慢都会造成涂塑层厚度不均。

浸涂速度与时间:采用浸涂工艺时,钢管浸入涂塑材料的速度要均匀,一般控制在0.5-1.5米/分钟,且浸涂时间要根据钢管规格和涂塑材料特性合理确定,确保钢管表面均匀吸附涂塑材料,避免出现局部过厚或过薄的情况。

加热固化条件:涂塑后的钢管在加热固化过程中,要保证固化炉内温度均匀、稳定,温度偏差控制在±5℃以内。同时,根据涂塑材料的要求,严格控制固化时间和升温速率,使涂塑层在固化过程中能够均匀交联反应,形成厚度均匀的涂层。

质量检测与控制

在线检测:在涂塑生产线上安装在线检测设备,如超声波测厚仪、电磁感应测厚仪等,实时监测涂塑层的厚度,一旦发现厚度不均匀的情况,及时调整涂塑工艺参数或对设备进行检修。

抽样检查:按照一定的抽样比例,对生产出的红色双抗涂塑复合钢管进行离线抽样检查,使用千分尺、磁性测厚仪等工具对涂塑层厚度进行多点测量,检查涂塑层厚度是否符合标准要求和均匀性情况。对于厚度不均匀的产品,分析原因并采取相应的改进措施,如返厂重新涂塑或对局部进行修补。

设备维护与人员培训

设备维护:定期对涂塑设备进行维护保养,检查喷枪、喷头、输送链条、加热装置等设备部件的运行状况,及时更换磨损或损坏的部件,确保设备正常运行,为涂塑层厚度均匀提供设备保障。

人员培训:加强对涂塑操作人员的技能培训,使其熟悉涂塑工艺原理和操作规范,掌握正确的涂塑操作方法和参数调整技巧,提高操作人员的质量意识和责任心,确保涂塑工作的质量和稳定性。

涂塑前处理

钢管表面清洁:使用抛丸、喷砂等方法彻底去除钢管表面的油污、铁锈、灰尘等杂质,使钢管表面达到规定的粗糙度和清洁度等级,为涂塑层提供良好的附着基础,保证涂塑层与钢管表面紧密结合,避免因表面杂质导致涂塑层厚度不均。

钢管校直:对钢管进行校直处理,确保钢管的直线度符合要求。如果钢管存在弯曲或变形,在涂塑过程中,涂料在钢管表面的附着量会因重力和离心力等因素而不均匀,导致涂塑层厚度不一致。

涂塑材料选择

质量合格:选择质量稳定、性能优良的涂塑材料,如符合国家标准的环氧树脂、聚乙烯等。优质的涂塑材料具有良好的流平性、成膜性和稳定性,能够在钢管表面均匀铺展,形成厚度均匀的涂塑层。

批次一致:尽量使用同一批次的涂塑材料,不同批次的材料可能在成分、性能上存在细微差异,这可能会影响涂塑层的厚度均匀性。

涂塑工艺控制

喷涂参数调整:对于喷涂工艺,要精确控制喷枪的压力、喷涂距离、移动速度等参数。喷枪压力稳定才能保证涂料喷出量均匀;喷涂距离一般保持在150-300毫米左右,过近可能导致涂料堆积,过远则会使涂料分散不均匀;喷枪移动速度应保持在3-5米/分钟,速度过快或过慢都会造成涂塑层厚度不均。

浸涂速度与时间:采用浸涂工艺时,钢管浸入涂塑材料的速度要均匀,一般控制在0.5-1.5米/分钟,且浸涂时间要根据钢管规格和涂塑材料特性合理确定,确保钢管表面均匀吸附涂塑材料,避免出现局部过厚或过薄的情况。

加热固化条件:涂塑后的钢管在加热固化过程中,要保证固化炉内温度均匀、稳定,温度偏差控制在±5℃以内。同时,根据涂塑材料的要求,严格控制固化时间和升温速率,使涂塑层在固化过程中能够均匀交联反应,形成厚度均匀的涂层。

质量检测与控制

在线检测:在涂塑生产线上安装在线检测设备,如超声波测厚仪、电磁感应测厚仪等,实时监测涂塑层的厚度,一旦发现厚度不均匀的情况,及时调整涂塑工艺参数或对设备进行检修。

抽样检查:按照一定的抽样比例,对生产出的红色双抗涂塑复合钢管进行离线抽样检查,使用千分尺、磁性测厚仪等工具对涂塑层厚度进行多点测量,检查涂塑层厚度是否符合标准要求和均匀性情况。对于厚度不均匀的产品,分析原因并采取相应的改进措施,如返厂重新涂塑或对局部进行修补。

设备维护与人员培训

设备维护:定期对涂塑设备进行维护保养,检查喷枪、喷头、输送链条、加热装置等设备部件的运行状况,及时更换磨损或损坏的部件,确保设备正常运行,为涂塑层厚度均匀提供设备保障。

人员培训:加强对涂塑操作人员的技能培训,使其熟悉涂塑工艺原理和操作规范,掌握正确的涂塑操作方法和参数调整技巧,提高操作人员的质量意识和责任心,确保涂塑工作的质量和稳定性。

冀公网安备 13092502002445号

冀公网安备 13092502002445号